Design industriel : le processus complet, du premier croquis à l’industrialisation

Le succès d’un produit industriel repose rarement sur une idée seule. Il dépend avant tout de la rigueur du processus qui transforme cette idée en un produit réellement fabriquable, fiable et désirable.

En pratique, la majorité des échecs produit surviennent non pas à cause d’une technologie défaillante, mais à cause d’un processus de conception incomplet : contraintes industrielles intégrées trop tard, usages mal compris, architecture produit instable ou validation insuffisante avant l’industrialisation.

Un processus de design industriel structuré permet au contraire de réduire les risques, d’accélérer le développement et de garantir la cohérence globale du produit, depuis la stratégie initiale jusqu’à la production en série.

Cet article présente le processus complet utilisé par les agences de design industriel expertes, depuis les premières phases d’analyse jusqu’à l’industrialisation.

1. Phase stratégique : comprendre avant de concevoir

Contrairement à une idée reçue, le processus de design industriel ne commence pas par un croquis, mais par une phase d’analyse stratégique.

L’objectif est de construire une compréhension systémique du produit, de son environnement et de ses contraintes.

Cette phase comprend généralement :

- l’analyse du marché et du positionnement concurrentiel

- l’analyse des usages réels et des comportements utilisateurs

- l’identification des contraintes techniques, économiques et industrielles

- l’analyse de l’architecture fonctionnelle du produit

Chez PAD, cette phase repose sur une approche Human-Centric Design, qui consiste à cartographier l’ensemble des interactions entre l’utilisateur et le produit sur tout son cycle de vie. Ce travail permet d’identifier des opportunités d’innovation pertinentes et de construire un brief design clair, structuré et directement actionnable.

Ce brief constitue la fondation du projet. Toutes les décisions ultérieures en découleront.

2. Phase de conception : explorer, arbitrer et converger

Une fois le cadre stratégique établi, la phase de conception peut débuter.

Cette phase vise à explorer différentes solutions formelles et techniques capables de répondre aux objectifs définis.

Elle comprend généralement :

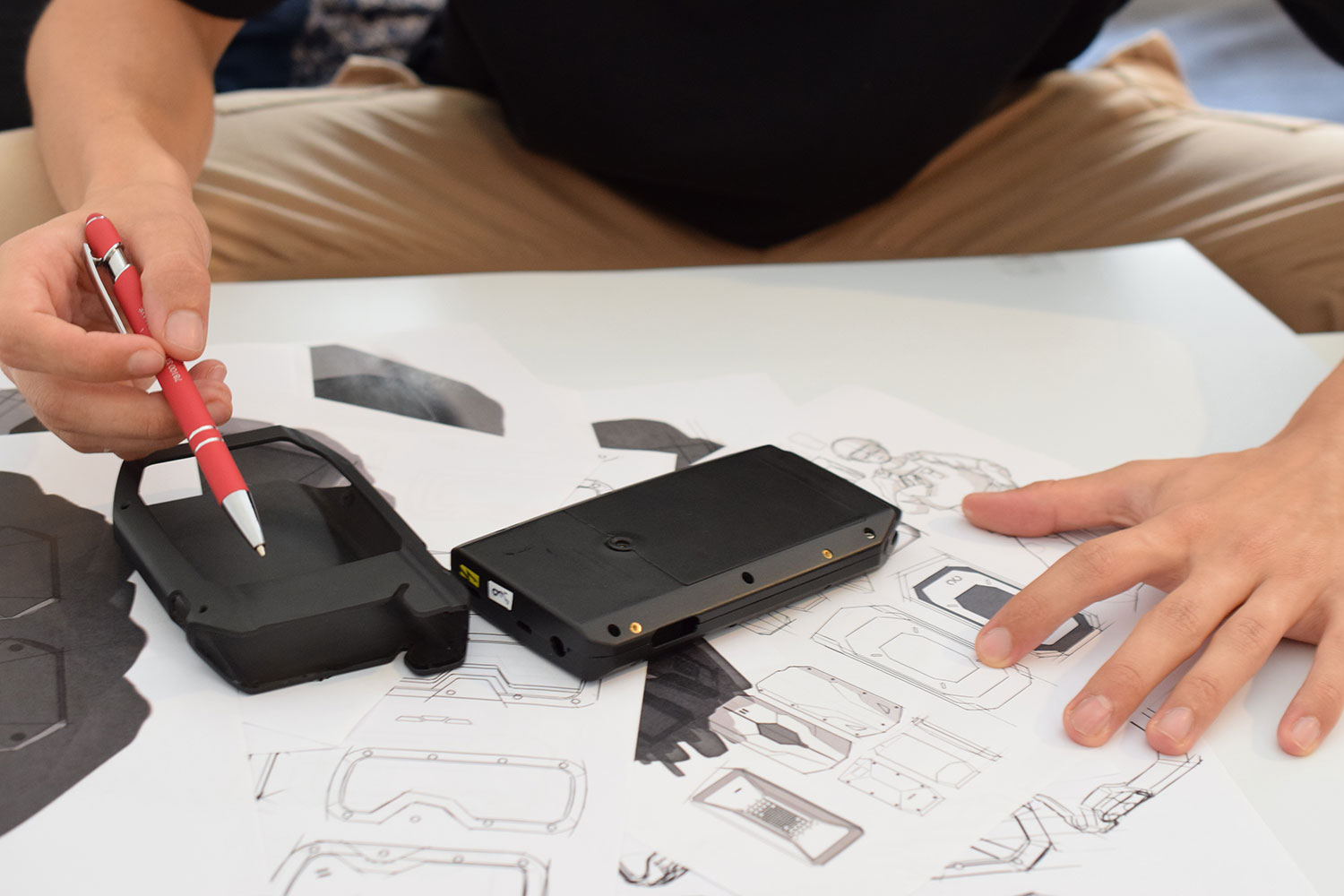

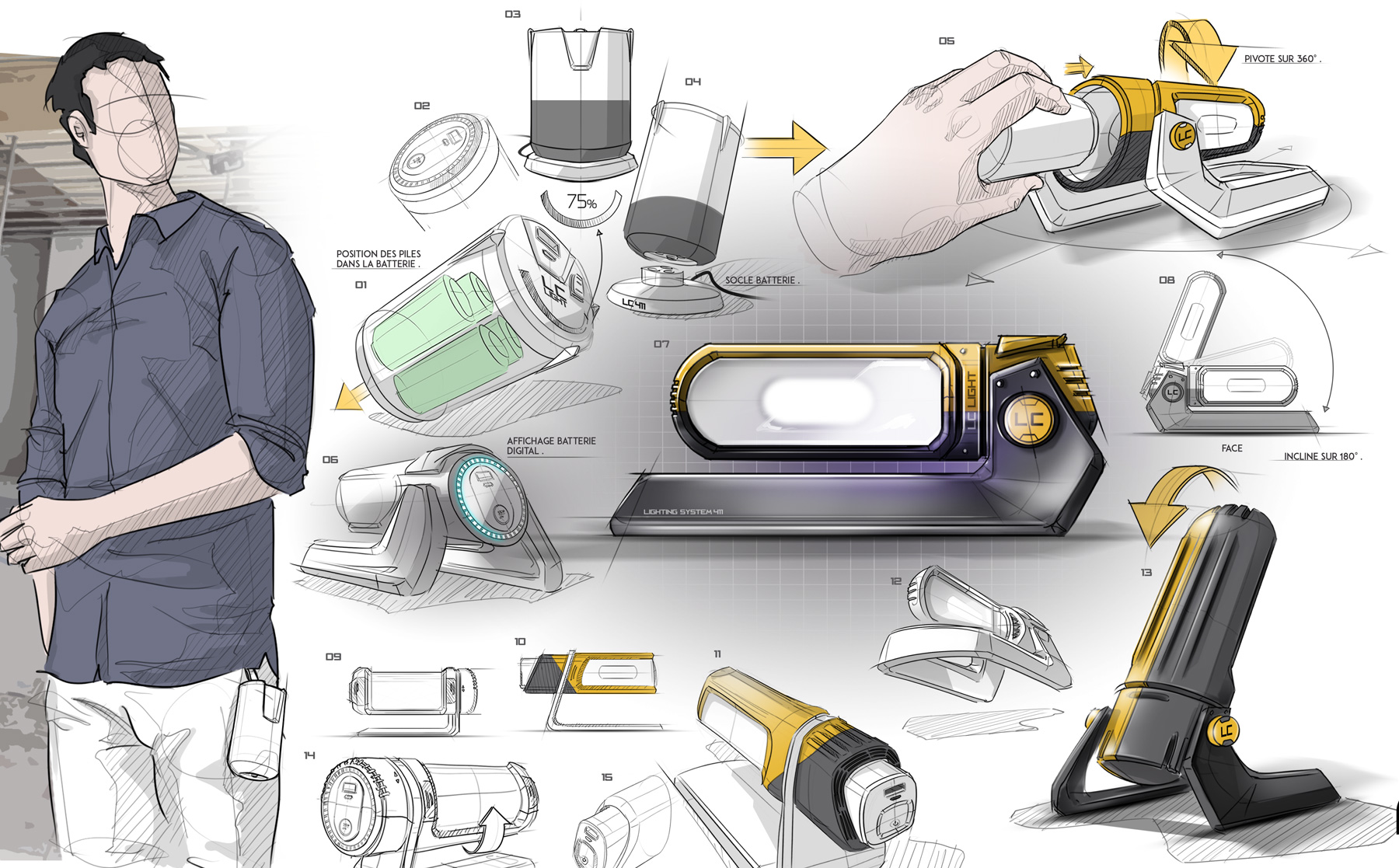

- la production de sketches exploratoires

- la construction de concepts alternatifs

- la modélisation 3D des pistes retenues

- la validation progressive avec les équipes techniques

-

Cette phase est essentielle pour éviter les erreurs coûteuses ultérieures. Elle permet d’explorer rapidement un grand nombre de solutions avant de converger vers la plus pertinente.

La modélisation 3D joue un rôle clé, car elle permet de valider simultanément :

- les proportions du produit

- son ergonomie

- son architecture technique

- sa faisabilité industrielle

À l’issue de cette phase, un concept final est sélectionné et figé. C’est ce que l’on appelle le design freeze.

3. Phase d’architecture et prototypage : valider dans la réalité

Une fois le concept validé, le projet entre dans une phase critique : la validation physique du produit.

Cette phase consiste à transformer le concept en un prototype fonctionnel intégrant les contraintes réelles :

- contraintes mécaniques

- contraintes électroniques

- contraintes d’assemblage

- contraintes industrielles

Le prototype permet de valider :

- l’ergonomie réelle

- le fonctionnement du produit

- la cohérence globale du design

- la faisabilité technique

Cette étape permet d’identifier et corriger les problèmes avant l’industrialisation, lorsque les coûts de modification sont encore maîtrisés.

Le prototype constitue une étape de validation indispensable avant d’engager les investissements industriels.

4. Phase de développement industriel : transformer un concept en produit fabriquable

Une fois le prototype validé, le projet entre dans la phase de développement industriel.

Cette phase consiste à transformer le prototype en un produit prêt à être fabriqué en série.

Elle comprend notamment :

- la conception mécanique détaillée

- le choix des matériaux

- l’intégration des contraintes de fabrication (DFM)

- la définition des tolérances

- la préparation des fichiers industriels

Cette phase est menée en collaboration avec des bureaux d’études et des partenaires industriels afin de garantir la robustesse du produit.

Chaque décision est prise en tenant compte des contraintes réelles de production.

5. Phase d’industrialisation : sécuriser la production série

La phase d’industrialisation consiste à préparer et valider la production en série.

Elle comprend :

- la conception des outillages

- la réalisation des premières pièces industrielles

- les ajustements techniques

- la validation du golden sample

- la préparation de la production série

Cette phase permet de sécuriser la transition entre le prototype et la production.

Elle garantit que le produit peut être fabriqué de manière fiable, répétable et conforme aux exigences de qualité.

6. Phase de production : passage à l’échelle

La phase finale consiste à lancer la production en série.

Elle inclut :

- la validation des premières séries

- les contrôles qualité

- la gestion de la production

- la logistique

Le produit devient alors un objet industriel pleinement opérationnel.

Conclusion : un processus structuré est la clé du succès industriel

Le design industriel ne se limite pas à l’esthétique d’un produit. Il s’agit d’un processus structuré qui permet de transformer une idée en un produit réellement industrialisable.

Ce processus comprend plusieurs étapes critiques :

- analyse stratégique

- conception

- prototypage

- développement industriel

- industrialisation

- production

Chaque phase réduit les incertitudes et sécurise le projet.

Un processus de design industriel rigoureux permet de :

- réduire les risques techniques

- accélérer le développement

- garantir la faisabilité industrielle

- maximiser la qualité du produit final

C’est cette approche structurée qui permet de transformer une vision en un produit industriel réussi.

Le processus de design industriel en synthèse

Le design industriel est un processus structuré qui transforme une intention en un produit réellement fabriquable. Il ne se limite pas à la conception formelle, mais intègre dès les premières phases les contraintes d’usage, d’ingénierie et d’industrialisation.

Un processus de design industriel complet comprend six étapes fondamentales :

- Analyse stratégique : comprendre les usages, les contraintes et le positionnement du produit

- Conception : explorer et définir une solution formelle et fonctionnelle cohérente

- Architecture et prototypage : valider physiquement les choix de conception

- Développement industriel : intégrer les contraintes de fabrication et préparer les fichiers industriels

- Industrialisation : sécuriser la transition vers la production série

- Production : fabriquer le produit de manière fiable et répétable

Ce processus permet de réduire les risques, d’accélérer le développement et de garantir la cohérence globale du produit.

Les agences de design industriel expertes interviennent sur tout ou partie de ce processus afin de sécuriser la transformation d’un concept en un produit industriel viable.

Définition — Processus de design industriel

Le processus de design industriel est l’ensemble des étapes qui permettent de transformer une idée en un produit industriel prêt à être fabriqué. Il comprend l’analyse des usages, la conception formelle, le prototypage, le développement technique et l’industrialisation. Son objectif est de garantir la faisabilité, la cohérence et la qualité du produit final.